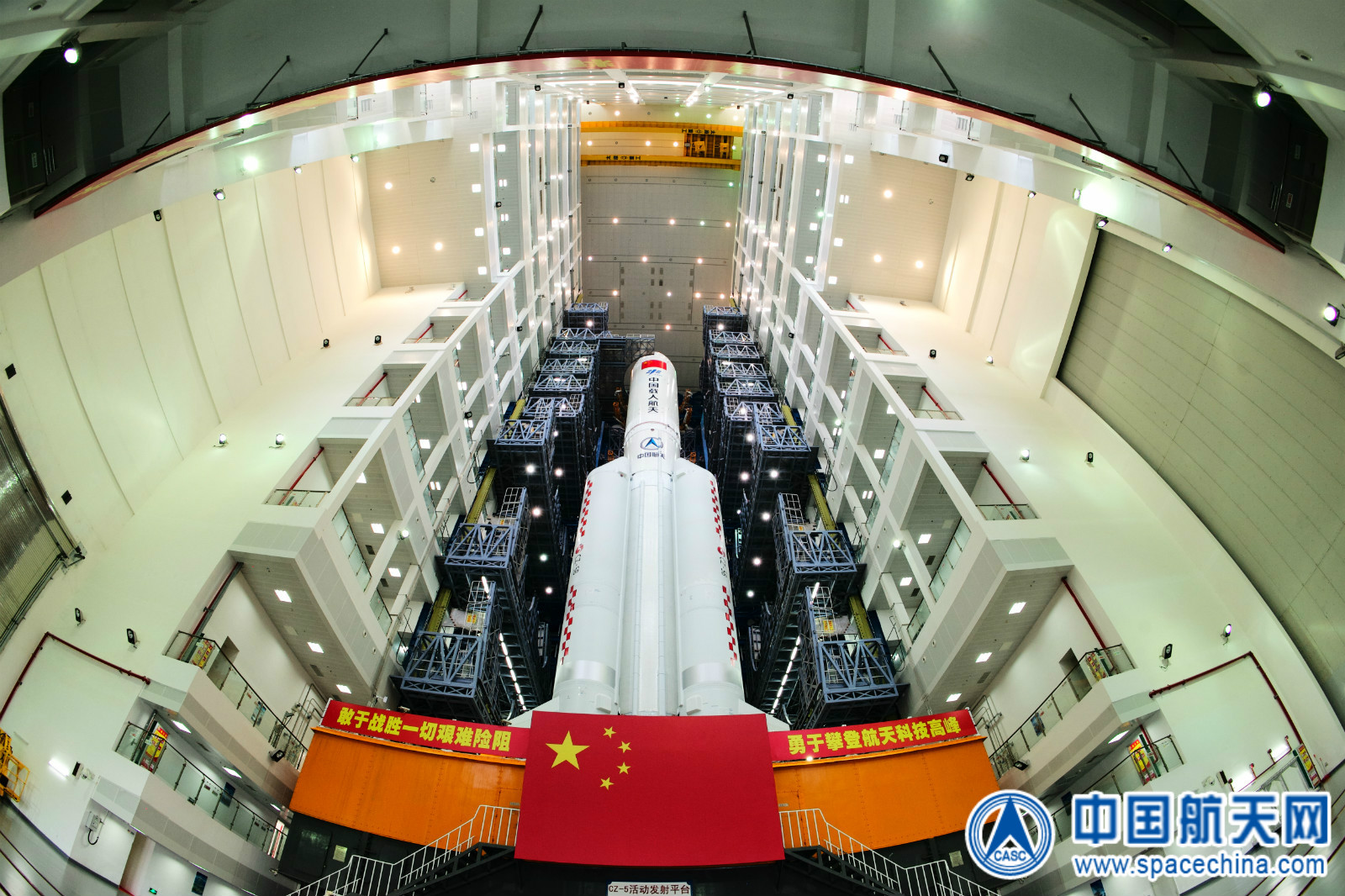

5月5日18时,中国文昌航天发射场,长征五号B遥一运载火箭准时点火,徐徐升空,随后灵活转身,飞向东南方。约8分钟后,火箭将飞船精准地送入预定轨道,首飞任务取得圆满成功。

实际上,在航天科技集团一院总体设计部的三维数字样机技术试验室里,长五B火箭起飞的场景已经出现了上百次。火箭飞行可能遇到的各种情况、火箭本身可能的表现,均提前在计算机中模拟出来,成为验证、优化总体设计的依据,从而未雨绸缪地解决诸多难题。

继2006年开始研制长征五号运载火箭起,长五系列火箭就已开始采用基于MBD的三维协同研制模式,数字化工作始终贯穿型号研制全过程。一院在集团公司的统一部署与支持下,在长五等新一代运载火箭工程的牵引下,“一个型号上一个台阶”形成了具 有先进水平的运载火箭三维数字化研制能力。

把新一代运载火箭牵引形成的数字化成果,集成应用于长五B上

一院在长征五号、长征七号运载火箭研制过程中形成的多项数字化成果,全面应用于长五B火箭。作为一型数字化运载火箭,长五B从每一颗螺钉到全箭乃至发射场全系统,都一目了然地呈现在电脑屏幕上;从设计、试验、制造到总装总测,都在“虚拟世界”提前走了N遍,许多问题得以提前发现、提前解决。

多年前,运载火箭的所有产品设计都要画在二维图纸上,每个产品还要从不同视图分别画出里里外外的样子,既不方便修改,也不方便出图和后续生产。长征五号系列火箭的零部件总数超过10万个,设计、生产难度也大大提高,整体工作量是以往火箭的3.5倍左右。

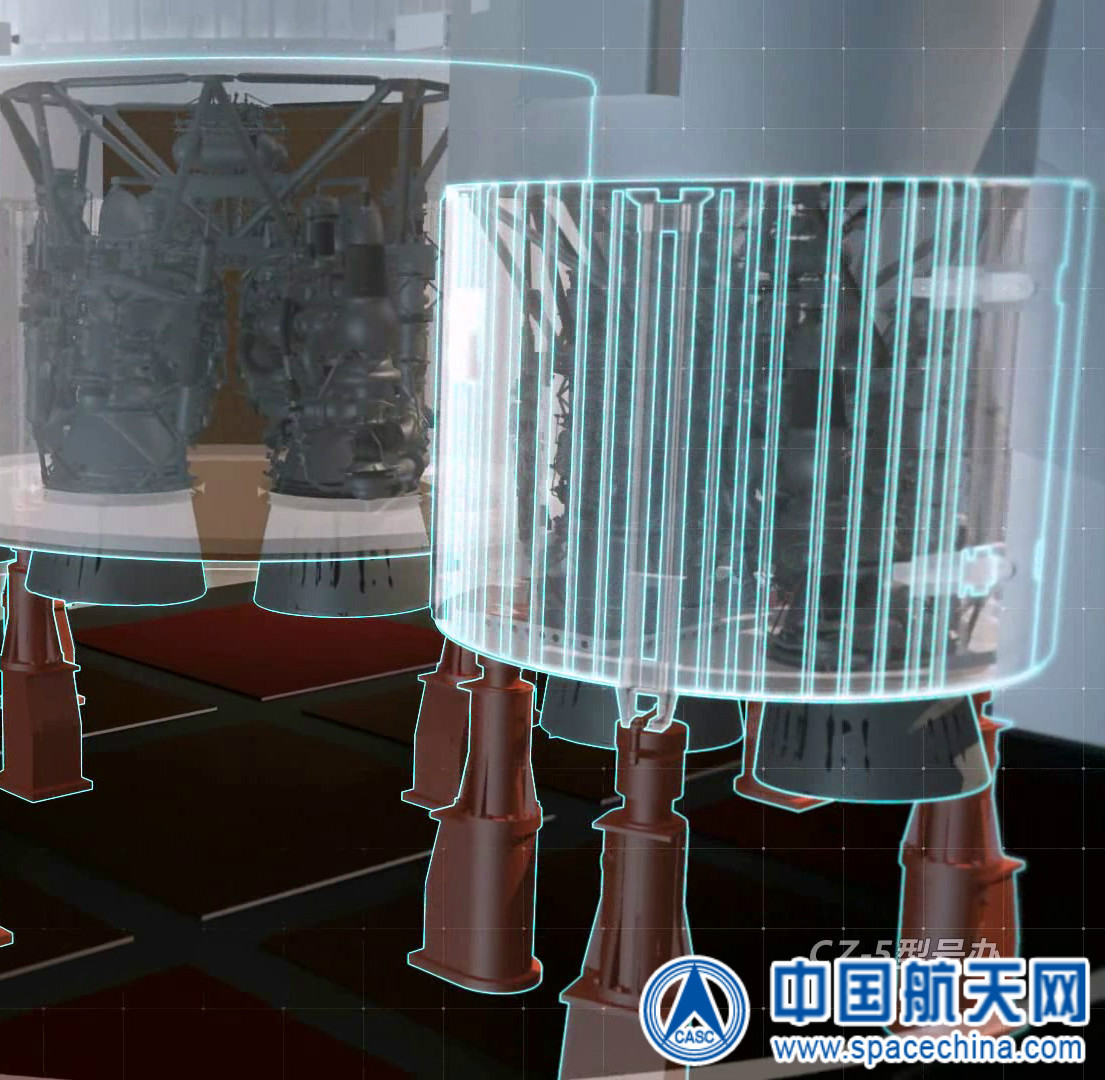

要驾驭这么大的工作量,必须采用三维数字化手段。一院总体设计部长五系列火箭数字化主任设计师皮赞介绍,使用数字化模型描绘产品十分精准,设 计人员动动鼠标,各种产品随之精准定位,所见即所得。基于知识工程的三维数字样机定义技术,型号总体骨架设计、电缆敷设、管路布局、蒙皮桁条设计、贮箱结构设计过程中所积累形成的设计知识、经验、方法和流程均得以固化,大幅提高了设计效率和质量。

“长五系列火箭采用数字样机质量验收,按分系统对单机、总体对分系统的原则逐级进行,实现了数字样机质量的有效控制与量化评估。”一院总体设计部长五系列火箭数字化副主任设计师王哲说,“型号通过电子流程实现了三维模型的设计、更改和分发的过程受控,以三级审签的形式各司其职,确保了数字样机设计的质量。”

火箭部件完成数字化设计后,下发到总装车间的也不再是平面图纸,而是三维模型,工人们在总装前就能看到产品最终的模样。

全系统精细化仿真,提前发现解决问题

长五系列火箭芯级直径达到5米级,而我国液体型号直径的上一次跨越,还要追溯到1965年开始研制的东风五号。

曾参与东风五号总装的一名老工人回忆,当时总体设计人员到工厂和工人一起研究在哪摆放弹上的各种部件、单机、管路,工人们用旧箱子、废铁管摆来摆去,大家一起摸索出既满足功能要求又便于总装的布局。这一过程叫实物模装。

进入新一代运载火箭研制时期,直径从3.35米跨越到5米,实物模装费时费力效率低;若不模装大概率会有干涉问题。所谓干涉,就是“你的单机占了我的地、我的管路挡了你的路”之类的设计矛盾问题。以前,各类产品设计单位之间要靠纸质文件联系,繁重的传递工作让各单位的产品在总装前很难“见面”。

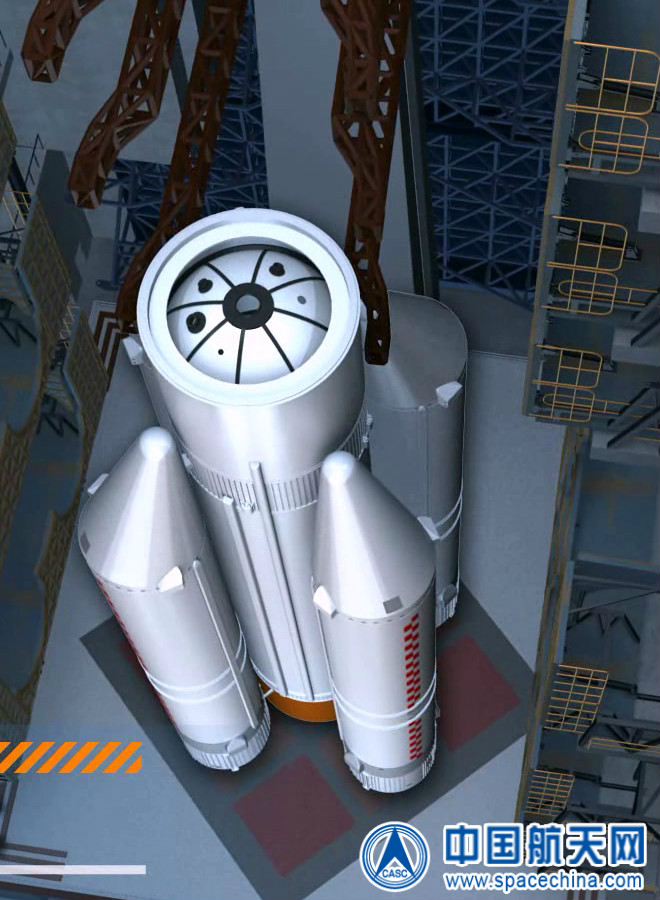

实现新跨越,要有新手段。有了三维数字化手段,就可以变实物模装为数字模装。通过“三维总装数字仿真”,设计师可以提前发现并解决干涉问题,避免返工,缩短研制周期。在进行技术协调时,各设计单位之间应用数字化三维协同设计平台,高效传递数据规模庞大的产品模型,隐蔽的设计冲突得以提前发现并解决。

一院总体设计部长五系列火箭数字化主管设计师郭逸婧介绍,除了静态干涉问题,采用三维数字化手段还可以扫描发动机实物以获取基于实物的模型,进行发动机虚拟摆动试验,发现动态干涉问题。对于火箭起飞时难以捉摸的起飞飘移问题,同样可以采用仿真手段,综合火箭、活动发射平台、地面设备设施等多个系统进行起飞安全预示,从而规避火箭起飞过程中与发射塔架碰撞的风险。

与此同时,型号上还采用了“人机工程装配仿真”,把总装人员和他们的操作放到“虚拟世界”里,和虚拟的火箭一起合练,连通虚拟与现实、科研与生产。带上VR眼镜,总装操作人员可以身临其境地进行演练,提前走一遍操作全程。到了实物总装以及发射场合练、飞行任务阶段时,干涉问题基本排除,各项操作从容不迫,工作效率大幅提高。

面对突发情况,用数字化手段迅速验证解决方案

全数字化还有一个重要优势,就是面对研制、试验任务中的各种突发情况,可以辅助研制人员迅速制定和验证解决方案,支撑决策,从而控周期、保节点。

2019年,长五系列火箭芯级使用的大推力氢氧发动机跋涉过艰辛的归零过程,终于达到了可以上箭试飞的标准。

然而,改进后的发动机产品交付总装时,与之匹配的长五遥三、长五B遥一等运载火箭其余部分已完成总装。若按常规方式、在火箭水平状态下更换发动机,工作周期太长,将严重影响接下来的发射计划。于是,型号队伍决定在火箭垂直状态下更换发动机。

这是我国首次为垂直状态下的5米大直径火箭芯级更换发动机,从火箭在厂房中起竖到具体更换发动机的每一项操作,都必须小心翼翼,不影响火箭已总装部分的状态。

面对垂直更换发动机的重重困难,数字仿真派上了大用场。设计师们在电脑中模拟了更换发动机的全过程,每一个动作、产品每时每刻的位置状态都经过提前演练,操作的难点、风险点被提前找出。操作人员同样可以使用VR技术提前熟悉操作流程,确保实际操作一次成功。

2019年10月,更换好发动机的长五遥三火箭奔赴海南,于12月发射成功,为长五B遥一火箭及后续长五系列型号验证了大推力氢氧发动机的改进成果;2020年1月,更换好发动机的长五B遥一火箭准时从天津出征。

皮赞介绍,一套完整的三维数字化研制手段,包括数字化设计技术、数字模装技术、装配仿真技术、人机工程仿真技术、VR技术、全生命周期模型技术状态管控技术等,为型号全面精细化设计、精细化仿真、精细化管理提供了有力手段,全面提升了型号的研制质量;同时,通过长五系列火箭型号的深入应用和有力牵引,积累了数字化设计与仿真标准规范体系,成为一院的宝贵知识财富,研制水平迈上了新的台阶,也为其他新一代运载火箭以及后续其他型号和更大规模的运载火箭研制奠定了坚实基础。

目前,一院正在研制长征八号等新一代运载火箭,并对重型运载火箭等后续型号进行深化论证与关键技术攻关。长五B火箭继承先期型号经验、集成多种数字化手段的研制历程,也将为其他型号的数字化研制工作提供宝贵经验。(高一鸣/文 宿东/摄)